微信号:xxxxxxx

微信号:xxxxxxx  微信号:xxxxxxx

微信号:xxxxxxx  QQ号: x

QQ号: x 今年年初,“南京”(雨花石)荣获“2015~2017年度行业十大优秀卷烟新产品”称号。而在2018年度细支卷烟产品质量监督市场抽查中,“南京”(雨花石)荣登一类烟质量第一名宝座。这背后的原因,并非偶然。

一款好产品的诞生,是生产制造环节对研发的实现与落地,江苏中烟以“建设时代企业”为己任,以对“质”的苛严和对“智”的坚持,为生产“一包好烟”倾力而为。

为有效解决产能不足与需求旺盛之间的矛盾,江苏中烟科学合理布局产能,南京卷烟厂细支烟产量占比90%以上,成为了行业细支烟生产示范基地;淮阴卷烟厂细支烟产量占比60%以上,成为细支烟为主的特色烟生产基地。眼下,“南京”品牌专线细支卷烟示范基地建设正在稳步推进。

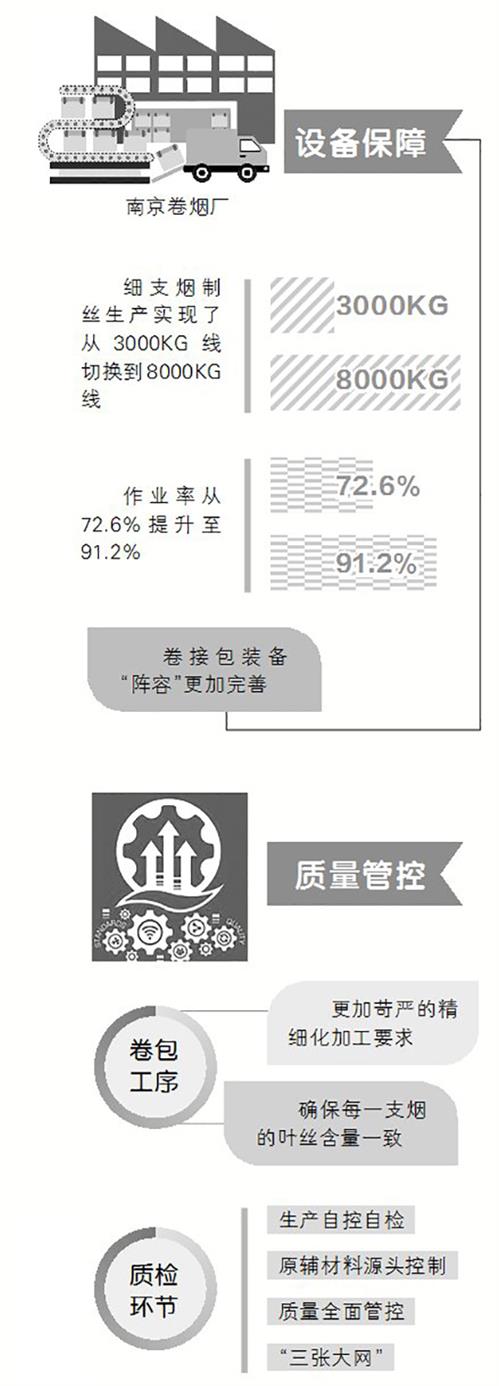

制丝线升级改造方面,以南京卷烟厂为例,制丝线实现了细支卷烟从3000KG线到8000KG线大流量生产线的转变,双线生产,使作业率从72.6%提升至91.2%。在卷接包方面,江苏中烟秉承购置与改造两条腿走路,新购置7台套进口GD121A/GDX6高速机、2台套进口PT1-8/GDX212中速机、3台套国产细支ZJ112A/ZB47A,改造19台套PROTOS70/GDX2细支烟设备,使装备“阵容”更加完善。

同时,为了配合生产顺利进行,相应的辅连设备也进行了改造升级和重新规划,从而与卷包设备无缝对接。如今,江苏中烟设备已从中速向高速迈进,年产能已达130万箱,稳居行业第一,有效保障了市场供应。

“量”为基,“质”为本。消费者也许不知道,一盒苏产细支烟的诞生,所要走过的是一条“集万千宠爱于一身”的“关爱”之路。

以卷包工序为例,鉴于细支卷烟更加苛严的精细化加工要求,南京卷烟厂通过对卷接设备的微调,做局部改造的“精细文章”,保证了叶丝切割的均匀度,确保每一支烟的叶丝含量一致。

由于细支烟触面狭小,在挫接过程中,嘴棒、水松纸与卷烟的粘合是一大技术难关,不能粘太紧,也不能粘太松。江苏中烟根据参数模型,经过大量实验,找准“力道”,保证了嘴棒和盘纸、水松纸吻合得恰到好处。

在质检环节,江苏中烟南京卷烟厂织就了生产自控自检、原辅材料源头控制和质量全面管控“三张大网”。

产品稳定,设备先行。

陈小润是南京卷烟厂卷包车间挡车工,每天接班后,他会第一时间对设备进行检查,班中休息或饭中重返机台后同样如此,只要离开机台后首次接触设备,就要检查,这就是所谓的“首检”。

如果说“首检”是生产前的预防,那么生产中的“巡检”则是对产品质量的“突袭把关”。质检员会随机抽取一包烟,拆盒,测量、称重、比对。包装外观是否合规,烟支物理指标是否正常,所有细微的瑕疵都难逃质检员的一双“鹰眼”。他们先于消费者“找茬”,就是要把“缺陷”消灭在厂门之内、车间之内,甚至机台之内。

而生产之后的“日品吸”又为保障细支卷烟质量加上一道“保险”。一批次产品生产完毕后,专业人员会对批次卷烟进行品吸,找出性格“乖张”的卷烟予以剔除,严格把控卷烟生产的质量一致性。

在原辅材料方面,材料管理员会像比对案宗一样检查配送各机台的辅材是否符合工艺单。比如,嘴棒是否与相应的牌号相一致,盘纸是否与所产卷烟的规格相符合,所有有可能造成差池的风险点,都被江苏中烟人“用尽心机”挡在了门外。

为确保质量安全有据可查,南京卷烟厂还启动细支烟质量追溯体系。从烟叶原料入库到成品卷烟出厂,细支卷烟产品全生命周期通过批次化管理来实现质量追溯。产品质量可以追溯到班组、机台、人,发现问题,凭借条烟“身份证”,即可及时追根溯源,利用信息化手段,压实产品质量链条责任。

产品稳定,设备先行。当今之世,没有智能化的参与,就无法实现设备的有效管控。为此,江苏中烟在设备运维过程中,引入智能制造思维,深挖设备数据应用,用数据分析技术建立模型,充分挖掘数据背后的重点缺陷和管理缺陷,以点带面提升质量管控水平。

如果说以前维修设备是“头疼医头、脚疼医脚”的“治标”,那么通过大数据分析,寻找故障规律,属于对设备“病灶”除根的基因疗法,则是“治本”,以此可以减少人为干预,让设备自己说话。

南京卷烟厂加大设备日保、轮保效果检查及设备关键部位专业化保养培训力度,将设备维保质量提升到新的高度。同时,注意数据采集,采用六西格玛等大数据分析应用工具,充分挖掘推导过程加工能力,精确预测质量变化趋势,采取行之有效的措施实施预防性管控,将风险点扼杀在“萌芽”状态,以更好的数据实现更好的质量。

苏产细支烟天生具有两套铜墙铁壁般的“护身符”,而“三张大网”更让差错无处遁形,确保了全过程、全覆盖的管控质量,守住了质量安全和品牌信誉,让“一包好烟”一出场便完美无瑕,自带“苏”香门第气质。

当前,苏产细支烟以其过硬的质量、低害的特色、时尚的外观,实现着自己“引领消费、领跑高端”的发展定位,“南京”细支烟已成为行业细支烟第一大品牌,产销量和销售结构位居行业前列。

在“质”与“智”的赋能下,在追求卓越之路上,江苏中烟人从未停歇。